新聞動態

136 3291 9686

手機: 13632919686

郵箱:szzyal@szzyal.com

QQ:29210625

地址:深圳市龍崗大運新城榮超金融大廈19層/肇慶高新區亞鋁大街東

汽車鋁型材:一輛車的“隱形骨骼”

發布時間:2025-11-27 11:56:56一輛汽車里到底藏了多少鋁型材?車門、底盤、防撞梁、電池托盤……這些看起來普通的結構件,為什么越來越多都換成了“汽車鋁型材”?很多人只知道車要“輕量化”,卻并不清楚鋁型材在整車里扮演著怎樣的角色。

一、為什么車企越來越離不開汽車鋁型材

汽車鋁型材之所以越來越受歡迎,背后是車企面對的一系列壓力和目標。

1. 輕量化和節能減排的硬要求

整車越重:

油耗越高,排放越難控制;

對底盤、制動、輪胎等系統壓力越大;

在新能源車上則直接體現為續航里程打折。

鋁的密度只有鋼的大約三分之一,在合適設計下,可以在保證剛度和強度的前提下明顯減重。用汽車鋁型材替代部分鋼結構,就成了車企滿足法規和節能目標的直接手段。

2. 剛度、安全與舒適并存的平衡點

材料輕不難,難的是“又輕又硬又安全”。

通過優化截面結構,汽車鋁型材可以:

在關鍵承載位置提供足夠彎曲剛度和扭轉剛度;

在碰撞區域通過可控的屈服與吸能結構提升安全性;

同時減少振動和異響,改善整車NVH表現。

這類“輕而不虛”的特性,是汽車鋁型材的價值所在。

3. 耐腐蝕與可回收性

鋁合金本身耐腐蝕性就不錯,再加上氧化、噴涂等表面處理,在潮濕環境、鹽霧環境下也能穩定工作。

同時,鋁材的回收體系很成熟,報廢車拆解后的鋁件可以再次熔煉使用,這也符合車企越來越重視的“綠色制造”和“生命周期碳排放管理”。

二、一輛車里,汽車鋁型材都藏在哪些位置

1. 車身結構與安全部件

在車身和安全相關的部位,汽車鋁型材承擔著“骨架”和“防護”的作用,例如:

防撞梁、緩沖吸能盒

門檻梁、側梁、縱梁加強件

車頂框架、行李架支架等

這些部件需要在碰撞中幫助吸收能量,同時保持乘員艙結構不易塌陷,鋁型材合理的截面設計可以兼顧強度、變形模式和重量控制。

2. 底盤和懸架相關組件

在底盤區域,鋁型材常見于:

副車架、橫向加強梁

部分懸掛支架、連接件

電池包下護板、縱向加強構件(尤其在新能源車)

底盤部件要應對復雜工況和路面沖擊,對疲勞壽命和剛度要求高,汽車鋁型材通過適當合金與結構設計,可以大幅減重,同時提升防腐蝕能力。

3. 車身外覆件與裝飾結構

除了結構件,一些外觀和舒適相關部位也大量使用鋁型材:

車頂行李架、踏板、窗框飾條

車門內骨架、內飾骨架

帶燈帶的裝飾條、迎賓踏板基層型材

在這些區域,鋁型材一方面提供輕質的支撐框架,另一方面通過表面處理提升視覺質感。

4. 新能源車專屬的“鋁型材戰場”

新能源車的出現,讓汽車鋁型材有了更大舞臺:

電池托盤與外框結構

電池冷卻系統中的部分散熱與支撐型材

高壓線束、防護通道的鋁結構支架

電池重量大、位置低,對結構強度、防護和散熱要求都很高,汽車鋁型材在這類零件上發揮著不可替代的作用。

三、從材料角度看汽車鋁型材:不僅是“鋁條”

1. 主流合金與性能平衡

常見的汽車鋁型材多采用6XXX系(如6061、6063、6005等)熱處理強化鋁合金,原因在于:

有不錯的強度和韌性平衡;

擠壓成型性好,適合復雜截面;

焊接性能比較理想,適合多種連接方式;

耐腐蝕性相對良好。

部分高強度結構件也會嘗試使用更高強度的合金,但通常要結合成型難度和成本綜合考慮。

2. 材料狀態與熱處理

同樣一個牌號的鋁合金,通過不同的熱處理狀態(如T5、T6等),可以表現出不同的強度、硬度與塑性。

在汽車鋁型材應用中,需要根據部件用途決定:

是更看重強度和剛度;

還是更重視吸能變形能力;

或者需要兼顧沖壓、折彎等后續成型工藝。

材料工程師會根據整車和零件要求,選擇合適的狀態和熱處理制度。

3. 與高強鋼、塑料等的協同

現代車身往往是多材料協同:

高強鋼承擔局部極高的強度需求;

鋁型材負責輕量化與安裝集成;

塑料件和復合材料負責部分外觀和功能覆蓋。

汽車鋁型材并不是簡單“把鋼換成鋁”,而是在整體材料布局中找到恰當位置,通過材料組合實現性能和成本的平衡。

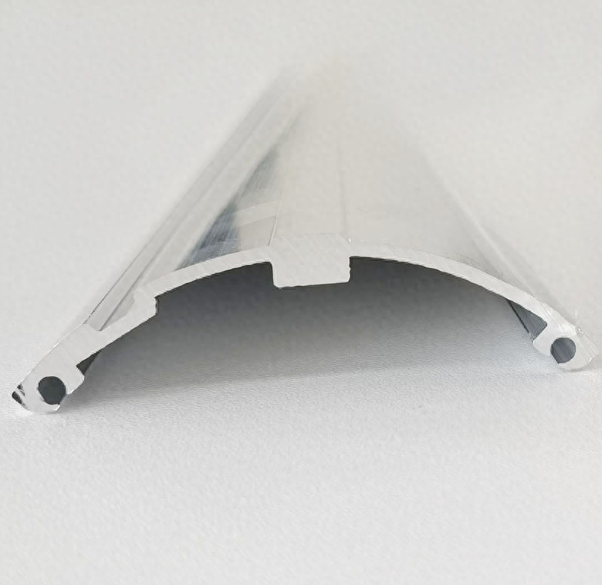

四、汽車鋁型材如何被設計:截面里藏著工程學

1. 截面形狀決定性能

在汽車鋁型材的截面圖里,常常可以看到:

多個腔體:提高抗彎、抗扭剛度;

加強筋和折邊:增加局部剛性和穩定性;

卡槽、定位面:為裝配和連接預留位置。

通過合理搭配這些元素,可以使型材在特定方向的剛度顯著提升,同時在不重要方向上節省材料,從而降低重量。

2. 壁厚和過渡的“學問”

壁厚不能一味做厚,過薄則承載能力不足、加工容易變形;

在汽車鋁型材上,壁厚通常要結合:

擠壓工藝的可行性;

后續焊接、沖壓、折彎的需求;

抗腐蝕與使用壽命的要求。

同時,截面上的過渡圓角、倒角、孔位布局,都會影響應力集中和疲勞性能,需要工程師在設計階段通過模擬和經驗來優化。

3. 安裝接口與總裝效率

鋁型材的另一個優勢,是可以在截面里提前設計好:

安裝槽、螺母滑槽;

電纜、管路的走線通道;

與其他結構件接觸的定位面。

這些都直接關系到整車總裝和后期維護的方便程度。

換句話說,汽車鋁型材不僅是承載件,也是“裝配平臺”。

五、從工廠到整車:汽車鋁型材的制造與連接方式

1. 擠壓與矯直

鋁棒經過加熱后在擠壓機中通過模具被擠出所需截面,出模后要冷卻、拉伸矯直,控制直線度與內部應力。

這一環節決定了型材的基本幾何形狀和初始質量。

2. 切割、沖孔和精加工

根據零件圖紙要求,對擠壓型材進行:

定長切割、開角度;

沖孔、鉆孔、攻牙;

局部銑削、開槽等精加工。

在汽車零部件工廠,這些工序往往與夾具、自動線配合,以保證批量生產的一致性。

3. 表面處理與防護

整車在使用過程里,會經歷風吹日曬和各種腐蝕環境,因此汽車鋁型材通常要進行:

陽極氧化:提升耐腐蝕性并改善外觀;

噴粉或噴漆:增加保護層和色彩;

局部特殊處理:例如接地位置需要保持導電。

表面處理不僅影響耐久性,還影響與膠粘劑、密封件等的配合效果。

4. 焊接、鉚接和膠接

在總成過程中,汽車鋁型材通常通過多種方式與其他零件連接:

MIG焊、TIG焊、攪拌摩擦焊等鋁合金焊接方式;

自沖鉚、鉚釘連接;

結構膠粘接配合鉚接或螺栓連接。

連接方式的選擇,與材料牌號、零件受力、工藝成本都有關系。

六、在選用汽車鋁型材時,企業最關注什么

1. 性能與一致性

機械性能:強度、延伸率、疲勞壽命等是否滿足標準;

尺寸與形位精度:是否穩定在公差范圍內;

批次一致性:不同批次的材料和截面表現能否保持穩定。

這些直接關系到整車安全性和裝配合格率。

2. 表面和外觀質量

對外露件來說:

表面是否有劃傷、壓痕、色差;

氧化層或涂層是否均勻,無起泡、掉粉等問題。

對隱藏件來說,外觀要求相對低一點,但也不能影響防腐和結構性能。

3. 供貨能力與協同開發能力

能否按時按量供貨,支撐整車的節奏;

在前期開發階段,是否能配合結構優化、工藝改進;

是否有經驗幫助客戶規避擠壓和加工過程中的風險。

優秀的汽車鋁型材配套廠,往往不僅是“供貨方”,也是研發過程中的技術伙伴。

七、汽車鋁型材的未來趨勢:輕量化之外的新課題

1. 與一體壓鑄、多材料車身的配合

在部分車型上,一體壓鑄結構在車尾或車身某些區域開始使用,但這并不意味著鋁型材會被完全替代,而是:

壓鑄件承擔大面積、復雜形狀的結構;

鋁型材負責長條形結構、可調節配件、輔助承載件;

兩者結合,與高強鋼、復合材料共同構成新的車身架構。

2. 更高性能和更高性價比的平衡

未來的汽車鋁型材,需要在以下幾個方面繼續提升:

強度進一步提高,幫助更多鋼件實現替代;

更好的成型性和焊接性,降低制造難度;

成本控制更精細,讓鋁材應用從中高端車擴展到更多級別車型。

3. 生命周期碳足跡與回收體系

鋁材的再生利用比例;

生產過程的能源消耗與排放;

報廢車拆解和再生鋁利用的整體方案。

這也會推動汽車鋁型材行業在冶煉、擠壓、加工各環節朝著更綠色的方向升級。

從節能減排到行駛性能,從碰撞安全到舒適體驗,從傳統燃油車到新能源平臺,汽車鋁型材幾乎貫穿了整車工程的方方面面。

當你再看到“某車型大量采用鋁合金車身”“某平臺鋁型材電池托盤”這樣的描述時,可以不再只是把它當成宣傳語,而是明白:背后是一整套圍繞輕量化、安全、耐久、可回收等目標精心平衡的工程選擇。

對設計、采購和加工企業來說,真正吃透“汽車鋁型材”,就等于在整車輕量化和結構工程上多了一件可靠的“利器”。